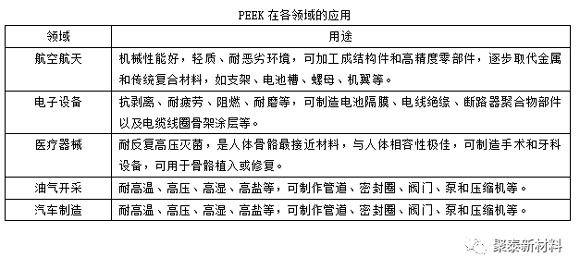

聚醚醚酮复合材料(如:聚醚醚酮碳纤增强复合材料,聚醚醚酮玻纤增强复合材料,聚醚醚酮耐磨复合材料等)具有各自突出的性能特点。如聚醚醚酮碳纤增强复合材料,具有高强度高模量耐磨的特点,适合应用在轴承支撑件等。聚醚醚酮玻纤增强复合材料具有高绝缘性同时具有该耐温性的特点。

例如,航空航天领域:发动机控制器机箱和电连接器采用碳纤维增强PEEK复合材料,实现减重、隔热、电磁屏蔽、低剩磁等功能;采用高温绝缘聚醚醚酮玻纤复合材料制造电刷连接环,300℃绝缘电阻大于25MΩ;利用聚醚醚酮碳纤材料或聚醚醚酮耐磨符合材料制造了多规格轴承保持件、垫片、标准件及相机反射镜架等,实现减重和无油润滑双重功效;兵器工业领域:轴承保持件、行星结构滚针、导弹姿态控制架、天线罩、盖板等采用聚醚醚酮复合材料制备各种轻质、耐高温、自润滑、隔热部件,满足轻量化和功能性要求;核工业领域:大尺寸密封线圈,存储包覆材料、漆包线、提升线圈和移动线圈骨架等都采用了PEEK复合材料,满足耐核辐射、耐高温性能要求。

聚醚醚酮复合材料关键技术有两点:

1.聚醚醚酮的增强改性技术;

2.聚醚醚酮复合材料的成形工艺。

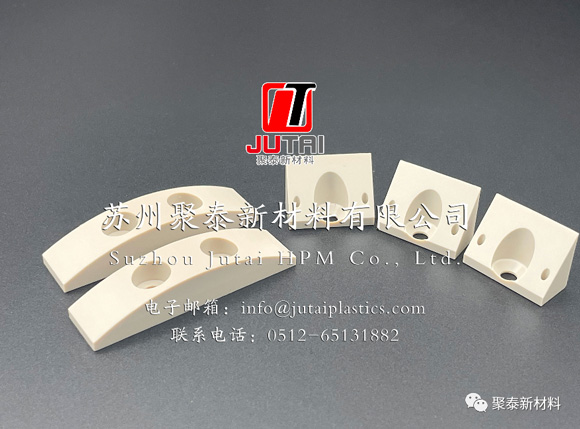

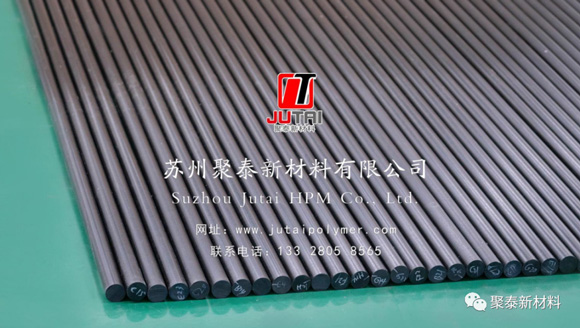

聚醚醚酮复合材料成型工艺。PEEK的成形工艺可应用于普通塑料的成型方式中,如挤出成型、注塑成型、模压成型等,也可成型为板、棒、管、片、膜材,甚至于纤维及其它形式结构的材料。在成形工艺之前,通常还应把树脂原料在150-160℃工艺之间烘干。由于PEEK的成型温度通常较高,通常接近于400摄氏度,所以对成型装置的高温加工能力、高温工艺精准度等提出了特殊要求。最常见的成型方式为高温注塑或高温挤压成型。高温注塑成型主要是生产小零件毛坯件,根据注射成型的毛坯尺寸再经过普通机器精加工如精车或精磨等工序,制成所要求规格精度的成型。高温挤出成型主要是制备板、棒、管、丝等型材毛坯件,用双螺杆高温挤出机造粒后的粒料,经过特殊的高温挤出机配合不同规格的模具,挤出成各种规格的板、棒、管。

........

见下期分享!

聚泰新材料期待为您提供优质的产品及服务!

电话:0512-65131882

手机:1332805 8565